リチウムイオンバッテリーの熱暴走時における熱伝播プロセスを確認

熱伝播評価試験

電気自動車(EV)に使われるリチウムイオンバッテリーは、製造時の欠陥や衝撃による損傷に起因し内部短絡が起こることがあります。内部短絡したバッテリーは急速に発熱し、電池の熱暴走を引き起こすおそれがあります。一つのセルで発生した熱暴走は隣接するセルに連鎖的に伝播し、バッテリーシステム全体の火災を引き起こす要因となります。こうした事態を未然に防ぐために各種国際規格が制定され、設計検証や認証試験において、熱暴走による熱伝播評価試験が要求されています。

このアプリケーションノートでは、バッテリー熱暴走時の熱伝播プロセスを把握するための、熱伝播評価試験にHIOKIのデータロガーを活用するソリューションをご紹介します。

熱伝播評価試験とは

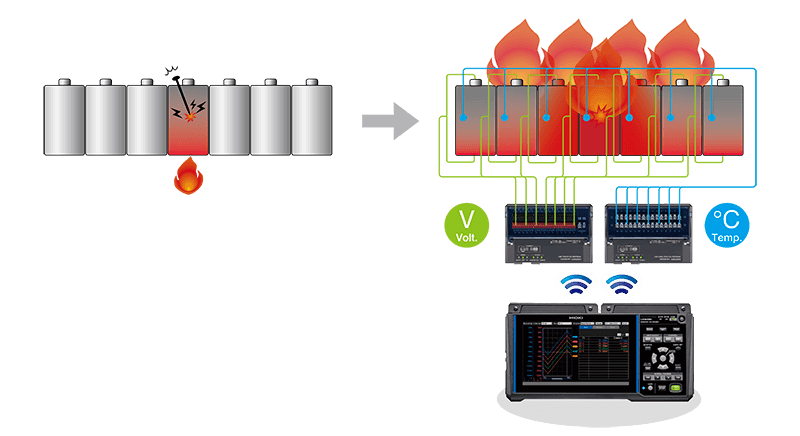

この試験では、単一のセルに加熱や釘刺しによる衝撃を与えてセルの熱暴走を誘発します。電池の異常発熱をシミュレーションすることで、熱暴走の発生からバッテリーシステムへの影響を確認します。熱暴走発生から周囲へ伝播していく際、各セルの電圧や温度を測定し、熱伝播のプロセスを確認します。一部の規格では、電圧や温度変化での定量的な判定基準を設けることや、測定値の記録が求められます。

熱伝播試験に求められる測定器

熱伝播試験は測定対象であるバッテリーの破壊試験となるため、コスト的な面から何度も行うのは難しく、一度の試験で必要なデータを確実に取得できるロガーが必要です。またバッテリーの発熱、発火など危険を伴う試験であり、試験者の安全の確保が求められます。この試験では以下のような測定が求められます。

・試験者の安全を確保したい

・各セルの温度や電圧、熱によるパッケージの変形の様子を同時に観測したい

・熱暴走時のBMSの挙動も合わせて評価したい

・バッテリーセルの電圧変動を高速サンプリングで測定したい

HIOKIのデータロガーを使って、安全かつ確実な試験を実施できます

バッテリーの熱伝播試験で電圧や温度のデータを記録するにはHIOKIのデータロガーLR8450-01が適切です。LR8450-01はディスプレイ付きの本体と測定モジュールとで構成するデータロガーです。LR8450-01は、離れた場所に設置したモジュールで測定したデータを無線で取得できます。発火など危険を伴う試験を安全な場所でリアルタイムに確認できます。種類豊富な測定モジュールが揃っており、さまざまなパラメータを同時に測定できます。1台のロガーに最大4台の直結測定モジュールと7台のワイヤレス測定モジュールを同時に使えます。そのため、LR8450-01は最大330チャネルまでの測定ができ、モジュール化された各セルのデータを記録できます。

バッテリーの熱伝播試験にLR8450-01をおすすめする理由は以下の2つになります。

1. 無線によるデータ収集や警報機能で、安全に試験を実施することができる

無線によるデータ収集ができるので、ロガー本体と測定モジュールの距離を離すことができます。試験室には測定モジュールを設置し、ロガー本体は離れた安全な場所に置いてデータを観測できます。発火など危険を伴う試験も、安全な場所でリアルタイムに確認できます。さらに、ロガー本体から警報出力ができます。例えば温度が急上昇したら警報出力する設定にしておけば、試験品が危険な状態になる前に試験を停止することができます。

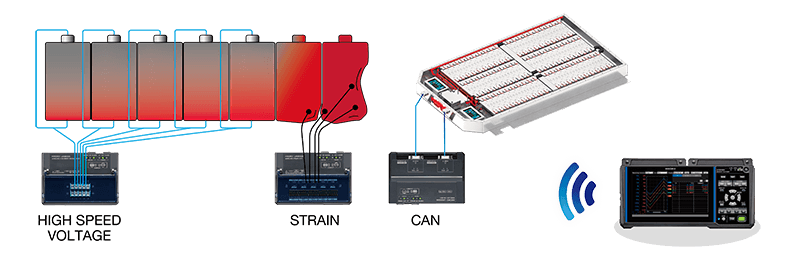

2. 種類豊富な測定モジュールの組み合わせで、各種パラメータの多チャネル同時測定が可能

LR8450-01の測定モジュールは各種パラメータの測定に対応する豊富なラインアップを揃えています。異なるパラメータを多チャンネルで同時に測定、記録できます。

電圧温度モジュール LR8532:各セルの温度と電圧の変動を観測できる

高速電圧モジュール LR8533:1 msサンプリングで電圧変動を高速観測できる

ひずみモジュール LR8534:熱によるパッケージの変形の様子を観測できる

CANモジュール LR8535:BMSからのCAN出力を同時に測定すれば、熱暴走時のBMSの挙動も評価できる

まとめ

HIOKIのデータロガーLR8450-01と豊富な測定モジュールは、バッテリーの熱伝播試験評価試験を安全かつ確実に実施するのに役立ちます。熱伝播のプロセスを把握し、熱伝播対策を電池パックの開発にフィードバックすることが重要です。このソリューションでは、各セルの温度と電圧の変動を観測し、熱によるパッケージの変形やBMSの挙動と合わせて総合的に評価することができます。

この製品について、詳しくはLR8450-01の製品ページをご覧ください。

デモ機のリクエスト、アプリケーションに関するご相談は、HIOKIの担当者にご連絡ください。

関連製品一覧