EV モーターの電食評価方法と軸電流からベアリングを保護する イージス®アースリングの紹介

インバータモータ は、原理的に軸電圧(コモンモード電圧)が発生し、それがベアリングで放電します。放電時にベアリング内を電流が通過すると、スパークが生じて軌道表面が溶融し、微小ピットや微小クレータ状の損傷が起こります。このような現象(電食)を放置すれば、ベアリングの異音や振動上昇に繋がり、寿命低下の原因となります。

このアプリケーションノートでは、メモリーハイコーダMR6000 を使用した軸電圧の測定方法と、軸電流をバイパスに流したり、ベアリング内に電流が流れないよう絶縁する対策製品をご紹介します。

主な対象

・モーターメーカー

・インバーターメーカー

・e アクスル(EV 駆動モーターシステム)メーカー

・ベアリングメーカーなどの設計・開発・品証

市場の動き

インバーターモーターの駆動電圧は年々増加し、電気自動車(EV) では800V の駆動システムも登場しています。高い駆動電圧がモーターへかかると電食の原因となる軸電流が流れやすくなります。特にEV では、モーター単体だけではなく、e アクスルのようなモーターと変速機のパッケージ化は、多数のベアリングで構成されているため、電食のリスクはさらに大きくなっています。モーターの長寿命化やベアリング破損の未然防止に向けた設計品質は、ますます重要となっています。

軸電圧放電による電食とは

インバータ駆動のモーターは、パルス幅変調(PWM)を使用して制御することから、ステーターとローター間の静電容量を介し、モーター軸にコモンモード電圧が発生します。電圧がグリース内の絶縁破壊を起こすレベルに至ると放電が繰り返され、電食による潤滑の劣化やベアリングの損傷(放電時のEDM=Electrical Discharge Machining によるピット形成や溶融した金属成分による摩耗)が進み、モーターの寿命を短くします。

メモリハイコーダMR6000 を使用した軸電圧の測定

電食の原因となる軸電圧の放電波形を測定する方法を紹介します。回転しているモーター軸の電圧を測定するために、専用の軸電圧プローブを使用します。測定した結果、放電が頻繁に見られる場合はグリース劣化やベアリング損傷の未然防止に向けた対策が必要となります。

モーターベンチを使用した軸電圧測定

・使用機器:メモリハイコーダMR6000、高速アナログユニットU8976、イージス® 軸電圧プローブPP 510

・測定方法:軸電圧プローブの先端をモーターの回転軸に接触させ、その出力をMR6000 へ入力

・記録条件:サンプリング速度 100 MS/s、記録ポイント100 M ポイント(記録ポイントは必要な記録時間に応じ設定)

コモンモード電圧波形

一般的には20 Vp-p~120

Vp-pのコモンモード電圧が、ローターとステーターとの静電容量を介しモーターの軸上に見られます。段状波形はインバーターからの3相パルスによるもので、インバーターからモーターへ入力されるパルス幅変調(PWM)のパルスにより、方形波のようになることもあります。

コモンモード電圧波形が最大p-pの場合は、ベアリングで放電を起こしていないときに見られる状態ですが、絶縁されていないベアリングでは絶縁破壊を引き起こし、放電し始めます。

この記録画面内での放電は見当たりませんが、記録した全てのポイントから、放電がある場合はサーチ機能で絞り込めます。

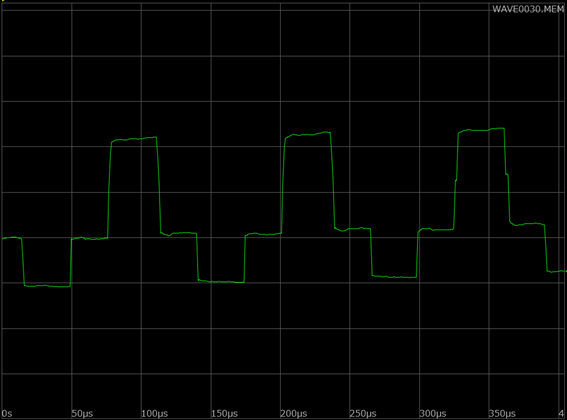

放電がある場合のEDM 放電パターン波形

一般に20 Vp-p ~ 80 Vp-p で放電するEDM 放電パターンは、モーターやベアリングの種類などにもよりますが、波形を見ると、軸電圧が上昇し急峻に立ち下がり放電していることがわかります。これはインバーターのキャリア周波数によって、毎秒数千回も起こることがあります。急峻な立ち下がりの放電は高周波で、1 MHz ~ 125 MHz といった「放電の周波数」です。

ご覧のように、MR6000 ではストレージした波形の時間軸を拡大し、その様子をトレースカーソル機能で数値確認することができます。

メモリハイコーダMR6000 を使用し、多くの箇所のベアリングも効率的に測定

普及が進んでいるe アクスルは、モーター、インバーター、減速機が一体型のため、多くの箇所にベアリングが使用されています。

そのためパッケージ化されたe アクスルの軸電圧の影響をトータルで測るためには、多チャネル同時測定が有効です。インバーターのPWM 電圧・電流、また駆動モーターから発生した軸電圧がギアを介し他のベアリングにも電食をもたらすおそれがあることから、それぞれの相関を解析する上でもMR6000 での多チャネル測定は有効な手段です。

MR6000 と高速アナログユニットU8976、軸電圧プローブの組み合せにより、モーターの軸電圧のほか、インバーターのPWM 電圧、レゾルバ信号の多チャネル測定例です。

サンプル速度100 MS/s、ポイント数100 M ポイント、軸電圧(黄)、PWM の電圧(紫)、レゾルバ信号の励磁(青)、cos(ピンク)、sin(緑)を実測した波形例。

回転角(橙)は波形演算処理した結果を表示(区間カーソル間にて限定)しています。

サーチ機能よりに放電ポイントを絞込み、時間スケールを拡大した波形例。

放電のピーク値はカーソル機能で読み取ることができます。

軸電圧、PWM 電圧、回転角(波形演算による)のみの表示。

画面上段:メモリハイコーダ MR6000 で実測した軸電圧

画面下段:時間スケールを拡大し放電波形の詳細が確認可能

軸電圧測定の組み合わせ例

HIOKI メモリハイコーダMR6000 と高速電圧ユニットU8976 、軸電圧測定用ブラシ型プローブ(他社製)の組み合せにより、モーターの軸電圧波形を測定できます。MR6000 本体にU8976 は8スロットまで装着できるため、最大16 ch の同時測定ができます。

解決策

モーター軸電圧測定の結果、放電が頻繁に見られる場合は、次のような対策でグリース劣化およびベアリング損傷の未然防止ができます。

・モーター内部のベアリングに軸電圧が発生しないように、軸アースを行う(適切な高周波アース、軸接地)

・出力75 kW 以上のモーターの場合、反負荷側に絶縁ベアリング等の軸絶縁を行う

対策品の詳細、対策効果の詳細につきましては、以降を参照してください。

ライフサイクルソリューション

機械や設備は、運用あるいは保管しているうちに、摩耗・劣化・疲労などで、いつしか故障を迎えます。それを検知する状態監視技術を説明しているのがP-F曲線という概念図です。

これまで、振動解析・聴診・温度測定など様々な状態監視技術が提案され、重要な役割を果たしています。一方、多くの場合、振動・異音・発熱などの状態監視技術は、何らかの損傷や劣化が始まった後に、異常として検知します。

ベアリングの故障原因の多くは、潤滑の品質に関連することが多く、振動や異音が発生していない” 正常な機械” こそ、理想的な油膜が形成され、ベアリングの油膜インピーダンスが大きい傾向にあることから、高い電圧から急峻な電圧降下(放電)を起こし、潤滑劣化が進んでいることもあります。

不具合が発生する頻度をより低くしながら、異常をより早期に検出できるよう保全することが機械や設備にとっては望ましく、故障の根本原因となる要因の特定や監視を行いながら、それ自体を取り除くことが、設備運用の最適化にとって非常に重要です。

そのため、軸電圧を状態監視する予知保全は早期対策に繋がり、結果的には設備のアップタイムを最大化し、突発ダウンタイムの損失を最小化させます。

メンテナンスフリーで軸電圧を除去 「イージス®アースリング」

Electro Static Technology(ITW グループ)が開発した、導電性マイクロファイバによる軸アースリング「イージス®SGR /イージス®PRO」シリーズは、これまで世界中の電気モータを電食やラジオノイズから守ってきました。

【国内の採用実績例】

●製紙パルプ工場 ●製鉄所 ●化学プラント ●発電所 ●モータメーカー ●風力発電機 ●自動車試験機 ●EV ●空調機器 ●水族館など

インバータ制御では、モータの大きさに関係なく、固定子巻き線の中性点電位が変動し、それが固定子と回転子間の静電容量によって、対地軸電圧を発生させます。

予知保全として振動解析や異音などで検知されるリッジマークが生じる前の潤滑が正常に油膜を形成しているときから、油膜によるリアクタンスでインピーダンスが大きくなり、高い電圧から急峻な電圧降下(EDM 放電)が起こっています。

このEDM 放電は、毎分数千回ほど起こっていることもあり、1 つ1 つがEDM ピットと呼ばれる大きさ数μm の微小クレータを形成します。

この放電によってグリースが黒く焦げ潤滑劣化し、鉄粉濃度が上昇することで、潤滑が寿命を迎えることがあります。

潤滑が寿命に達すると、油膜ができにくくなるため軸受故障を招くことになります。リッジマークによる振動上昇や異音が認められた電気モータだけが電食ではなく、放電そのものが大きな問題と言えるのです。

HIOKI メモリハイコーダMR6000 で測定した対策前、対策後のEDM 放電波形

イージス®リング対策無しのEDM 放電波形

イージス®リング取付後、放電が無くなり0V付近で推移する波形

イージス® SGR ラインアップ

Electro Static Technology 社製の対策品は、福田交易株式会社取扱い製品となります。

ご購入、詳細につきましては、こちらまでお問い合わせください。

福田交易株式会社 www.fukudaco.co.jp

本社 〒104-0044 東京都中央区明石町11-2 TEL 03-5565-6811

関連製品一覧